润滑膜厚度与轴承配合间隙的关系

在机械运行过程中,轴承承担着极高的负载和高速旋转工况。为了确保其长期可靠运行,润滑油的选择与润滑膜厚度的控制至关重要。润滑膜不仅影响轴承的摩擦特性,还直接决定了配合间隙的变化及其对轴承寿命的影响。本课题探讨在不同载荷条件下,润滑膜与轴承配合间隙的最佳设计,以优化轴承的使用性能和可靠性。

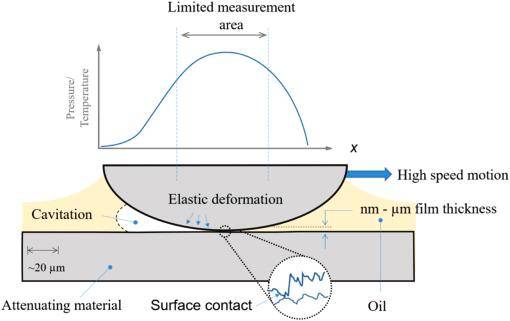

1. 润滑膜的形成与作用

润滑膜是指润滑油在轴承滚动体与滚道之间形成的油膜层,它的主要作用包括:

减少摩擦与磨损

在良好的润滑状态下,润滑膜可以有效隔离金属表面,降低磨损速率。

吸收振动和冲击

润滑膜具有一定的弹性,能够缓冲轴承运行过程中的微小振动和冲击力。

散热与防腐

润滑油在运转过程中能带走部分热量,并在轴承表面形成保护层,防止腐蚀和氧化。

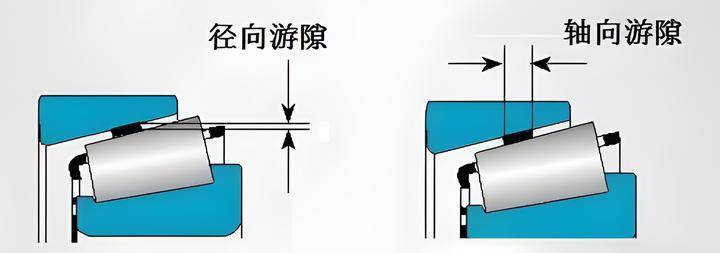

2. 轴承配合间隙对润滑膜厚度的影响

轴承的配合间隙是指轴承内外圈与滚动体之间的间隙,该间隙的大小会显著影响润滑膜的形成。

2.1 过小的配合间隙

可能导致润滑油膜厚度不足,增加金属接触几率,加剧摩擦和磨损。

在高温环境下,因热膨胀导致间隙进一步减小,甚至出现“卡死”现象。

影响润滑油的流动性,可能导致局部润滑不足,引发点蚀或剥落故障。

2.2 过大的配合间隙

可能导致润滑油膜过厚,使轴承运行时的刚性降低,产生振动和噪声。

在重载条件下,油膜可能无法有效支撑负载,导致边界润滑或干摩擦,影响轴承寿命。

轴承内部润滑油循环过快,难以形成稳定的润滑油膜,影响长期运行稳定性。

3. 载荷对润滑膜与配合间隙的耦合作用

在实际运行中,轴承不仅受到旋转运动影响,还承受着径向载荷和轴向载荷的复合作用。不同载荷水平下,润滑膜厚度与轴承间隙的关系表现出不同的特征:

3.1 轻载工况

轻载时,润滑膜较厚,滚动体与滚道的接触应力较小,润滑效果较好。

轴承间隙过大会导致润滑油流失过快,影响润滑膜的稳定性。

推荐采用适中的润滑油粘度,以保持油膜完整性。

3.2 重载工况

在高载荷状态下,滚动体与滚道的接触应力增大,油膜厚度变薄,甚至可能进入边界润滑状态。

适当减小轴承间隙,可提高轴承的刚性,但需要确保油膜不会过度减薄。

高载荷下推荐使用高粘度润滑油,以保证油膜在高压环境下的承载能力。

4. 优化润滑膜厚度与配合间隙的设计方法

为了提高轴承的使用寿命,需要在润滑膜厚度与配合间隙之间找到最佳平衡点,主要优化策略包括:

4.1 精确控制轴承间隙

采用高精度加工技术,确保轴承内外圈的尺寸稳定性。

结合运行环境,合理选择轴承的初始间隙,避免因温升导致间隙失控。

4.2 选择合适的润滑油

轻载高速工况下,建议选用低粘度润滑油,减少流体阻力,提高冷却效果。

重载低速工况下,推荐使用高粘度润滑油,确保油膜在高压条件下仍然稳定。